Сита для грохотов

расходные материалы и запасные части для дробильно-сортировочного оборудования, конвейерных систем, карьерной и дорожно-строительной техники

Бесплатно по всей России

+7 (800) 550-98-11

расходные материалы и запасные части для дробильно-сортировочного оборудования, конвейерных систем, карьерной и дорожно-строительной техники

Компания «ЕВРОСИТО» изготавливает и поставляет расходные материалы и запасные части для дробильно-сортировочного оборудования, конвейерных систем, карьерной и дорожно-строительной техники. Является одной из крупнейших компаний России в данной отрасли. Ком

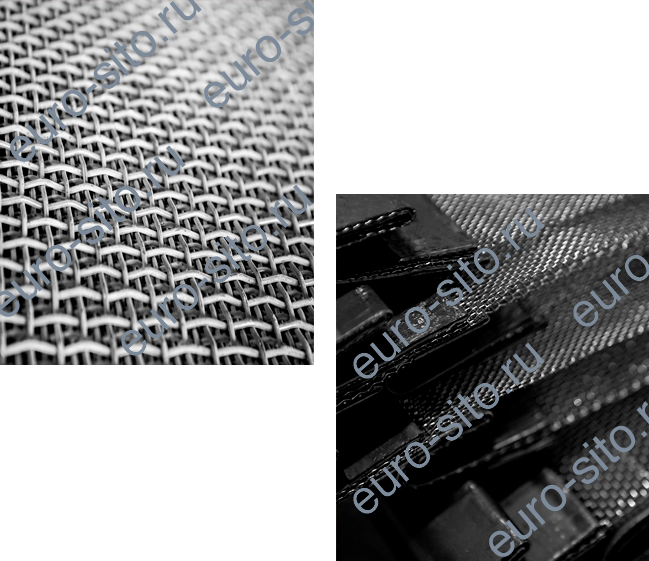

Металлические тканые сита широко используются в различных сферах промышленности.

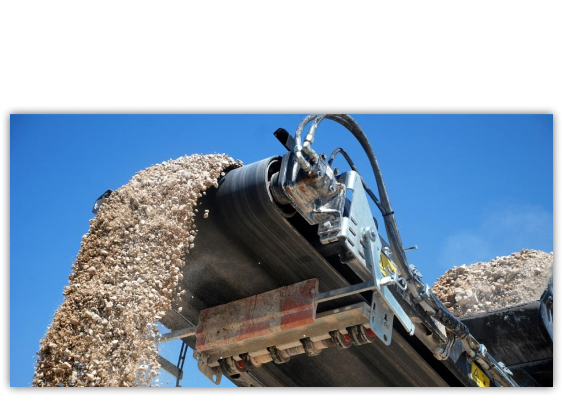

Конвейерная лента широко используется в различных сферах промышленности.

(1).jpg)

_13.jpg)

В компании «ЕВРОСИТО» можно купить конвейерные ролики всех видов и типоразмеров по доступной цене. Мы самостоятельно производим транспортерные элементы, а потому можем гарантировать их высокое качество и невысокую стоимость.

Сегодня для дробления твердых материалов принято использовать такое оборудование, как конусная дробилка

Компания ЕВРОСИТО имеет свой отдел доставки, качество которого оценили по достоинству многие клиенты компании.

Как только Ваш заказ изготовлен, информация сразу передается в отдел доставки. И будет доставлена по Вашему адресу или отгружена в транспортную компанию в тот же день. ЕВРОСИТО сотрудничает с различными транспортными компаниями в России.

Принимая во внимание интересы и потребности покупателя доставка может быть осуществлена в выходные и праздничные дни.

Башкортостан, Бурятия, Калмыкия, Карелия, Коми, Марий Эл, Мордовия, Татарстан, Тыва (Тува), Удмуртия, Хакасия, Чувашия, Якутия.

Алтайский, Забайкальский, Камчатский, Краснодарский, Красноярский, Пермский, Приморский, Ставропольский, Хабаровский.

Владимирская, Вологодская, Воронежская, Ивановская, Калужская, Кемеровская, Костромская, Ленинградская, Липецкая, Магаданская, Московская, Нижегородская, Новгородская, Новосибирская, Оренбургская, Псковская, Ростовская, Рязанская, Самарская, Сахалинская, Смоленская, Тверская, Тульская, Тюменская, Ульяновская, Челябинская, Ярославская, Москва, Санкт-Петербург.

Полезные статьи и рекомендации по подбору, уходу и особенностям применения оборудования, сита для грохочения, конвейерных лент и их комплектующих.

Русский

Русский English

English