Бесплатно по всей России

+7 (800) 550-98-11

Блог

- Главная / Блог

Барабаны имеют цилиндрическую форму и изготавливаются по индивидуальным размерам заказчика. Основная задача приводного барабана тянуть конвейерную ленту. В связи с этим, на него приходится максимальная нагрузка. При изготовлении добавляем усиления в виде рёбер, которые придают конструкции дополнительную жесткость.

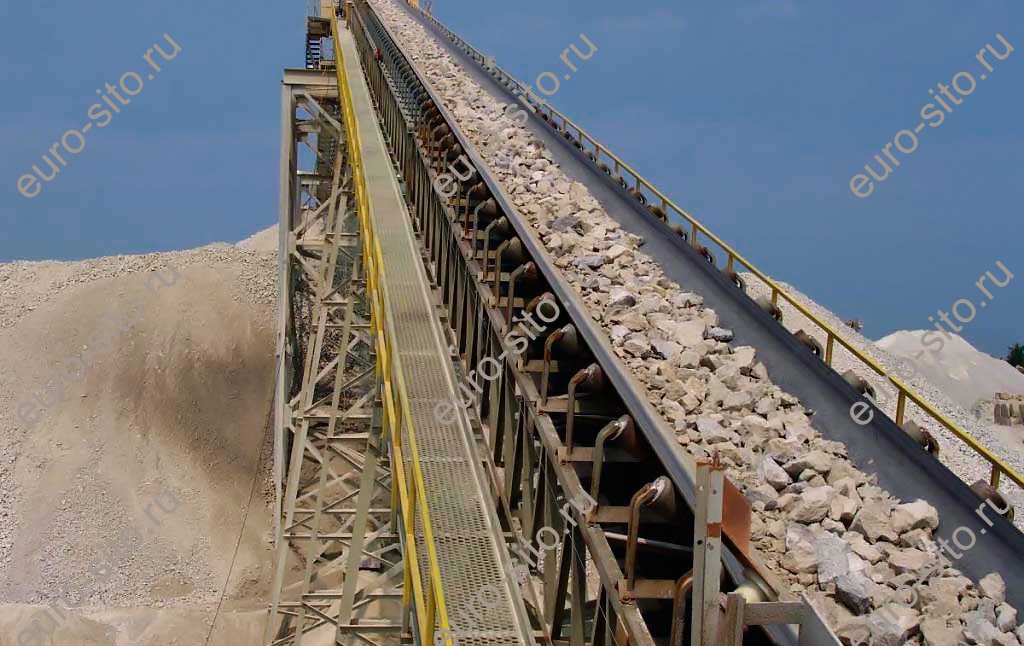

Конвейерные системы представляют собой специальное оборудование, собранное в определенного вида конструкцию, которая помогает перемещать, упаковывать, транспортировать грузы, продукцию. С их помощью автоматизирует и ускоряется процесс производства, повышается качество выполняемых работ. В производственных цехах конвейерные системы используются для перемещения грузов по цеху к пункту назначения либо для их перемещения за пределы цеха.

Конвейерные механизмы широко востребованы в разных направлениях промышленности. Несущей частью конвейера выступает полимерная или прорезиненная лента, применяемая в качестве несущей дорожки. Но для обеспечения полного производственного цикла и выполнения лентой тяговых функций, она должна быть в виде цельного полотна. Для создания эффекта бесконечности резинотканевым полотнам придается замкнутая форма путем замыкания краев материала.

Перемещение габаритного груза с помощью конвейерной ленты является самым эффективным способом транспортировки. Среди многообразия конвейерных устройств, наиболее предпочтительными считаются ленты с металлокордом. Металлокорд представляет собой трос, изготовленный из стали (латунированной нити). Его применяют в качестве армирующего материала при производстве транспортерных лент. В сравнении с обычными резинотканевыми лентами, конвейерные транспортеры с металлокордом имеют главное достоинство – устойчивость к пробою, что связано со встроенным металлокордом под рабочую обкладку транспортерной ленты.

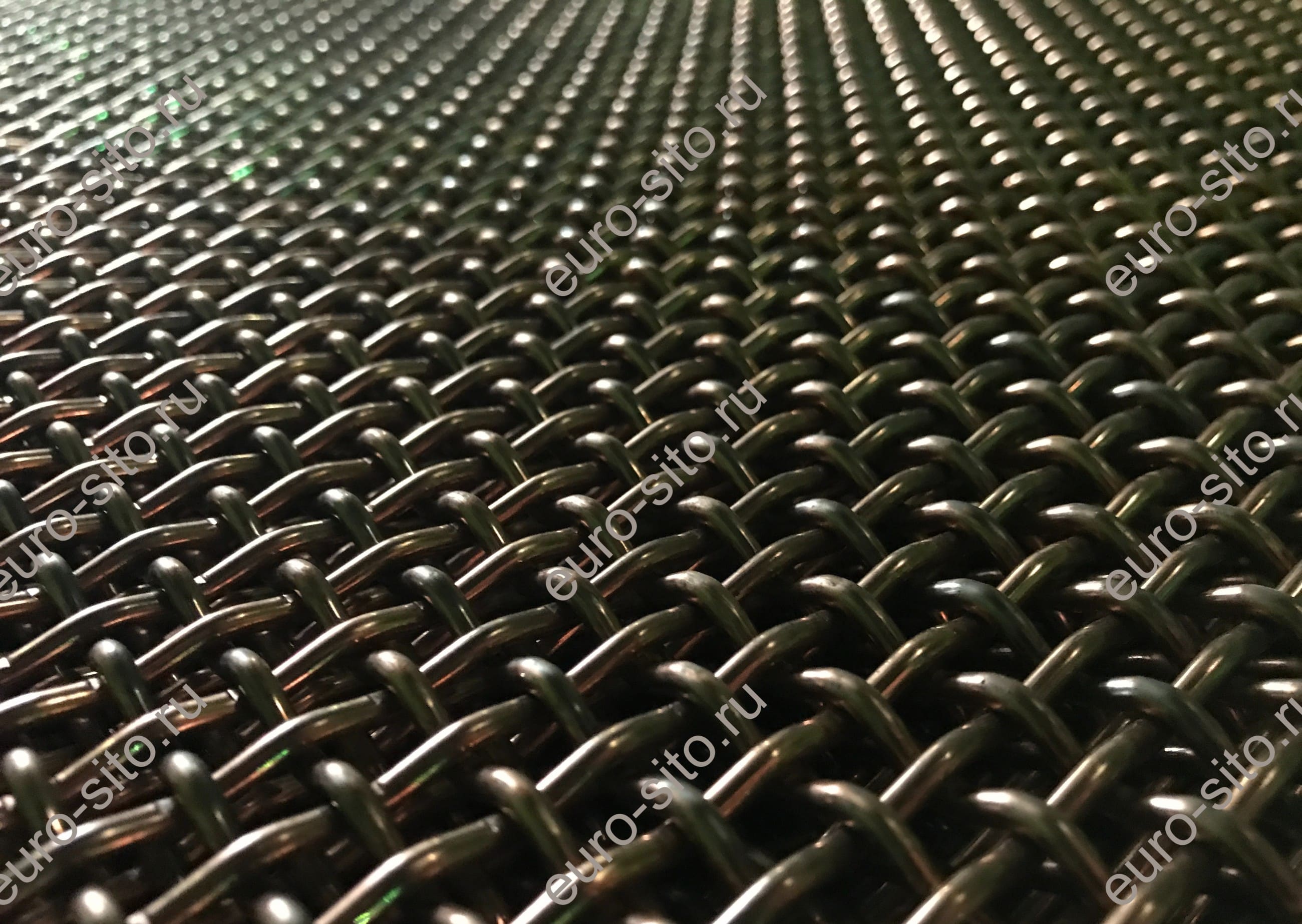

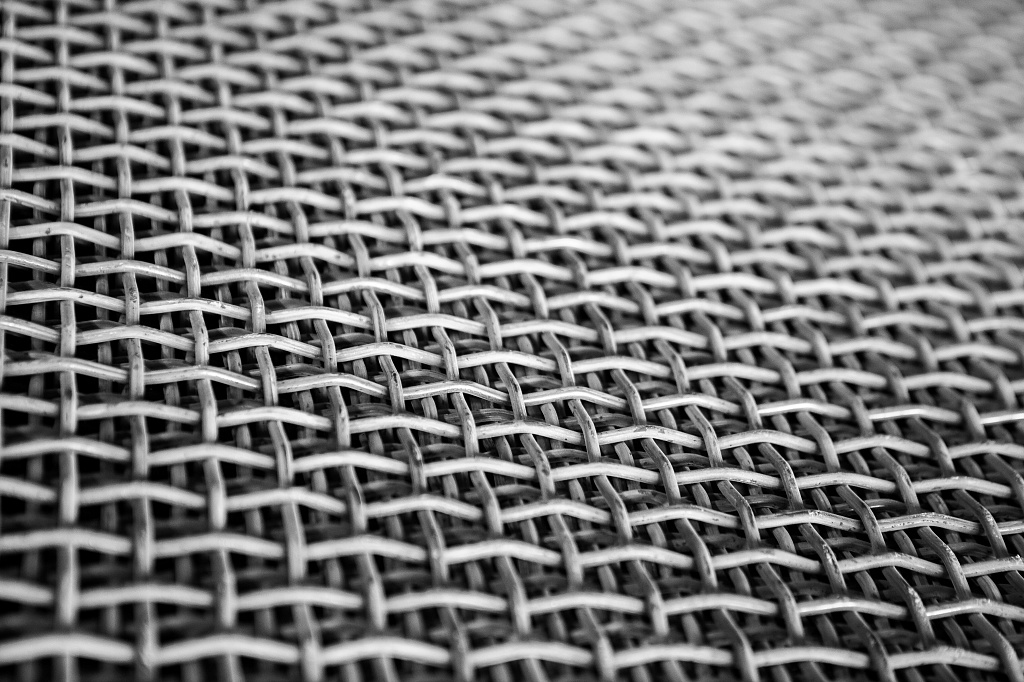

Технологический процесс разделения сыпучих материалов на классы, в зависимости от размеров их составных частиц (кусков), называется грохочением. На специальном оборудовании – грохотах – механическое разделение материала выполняется с помощью сита, через отверстия которого проходят все куски меньшего размера, а более крупные остаются сверху. Просеивание кусков, наибольший размер которых соответствует размерам ячейки сита, обеспечивается колебаниями грохота и действием на частицы исходного материала силы тяжести.

Конвейерные ролики являются важными частями транспортеров ленточного типа. Металлические конструкции отвечают за движение дорожки и придание ей специальной формы в виде желоба. Конструкция разборного конвейерного ролика достаточно проста: он состоит из цилиндрического барабана, расположенного на осевом валу, подшипника, необходимого для вращения подвижной оси устройства, корпуса, подшипникового узла, пылезащитного устройства, стопорного кольца и материала, обеспечивающего смазку механизма.

Конвейер (транспортер) – это оборудование непрерывного действия, назначение которого состоит в транспортировке различных объектов, грузов. Данный механизм является основной и неотъемлемой частью любого производства, он кардинально облегчил стадию сборки сложных изделий, а ведь ранее она требовала высокой квалификации и опыта работников. Очень часто в производстве наряду с конвейерной сборкой ставят дополнительные автоматы или рабочих, для болей практичной сборки.

Причины износа конвейерной ленты в процессе работы Проблемы с лентой для конвейера могут возникнуть в результате несоблюдения правил эксплуатации изделия. Ниже представлены основные причины преждевременного выхода из строя конвейерных лент. Пробуксовка на ведущем барабане. Возникает при перегрузке конвейера, перекосе барабана, малом угле обхвата барабана конвейерной лентой и попаданием смазочных материалов на рабочие элементы конвейера.

Способы увеличения срока службы конвейерной ленты Основной задачей при работе конвейера служит увеличение эксплуатационного периода движущегося полотна. Этого удается достигнуть с помощью обрезинивания (футеровки) барабанов. В результате придания барабану бочкообразной формы происходит защита грузонесущего узла от преждевременного износа. Когда возникает потребность в ремонте полотна, для восстановления его целостности используют как правило несколько методов, но наиболее долговечным является метод горячей вулканизации, ленту подготавливают по технологии, наносится клей после под давлением склеивается.

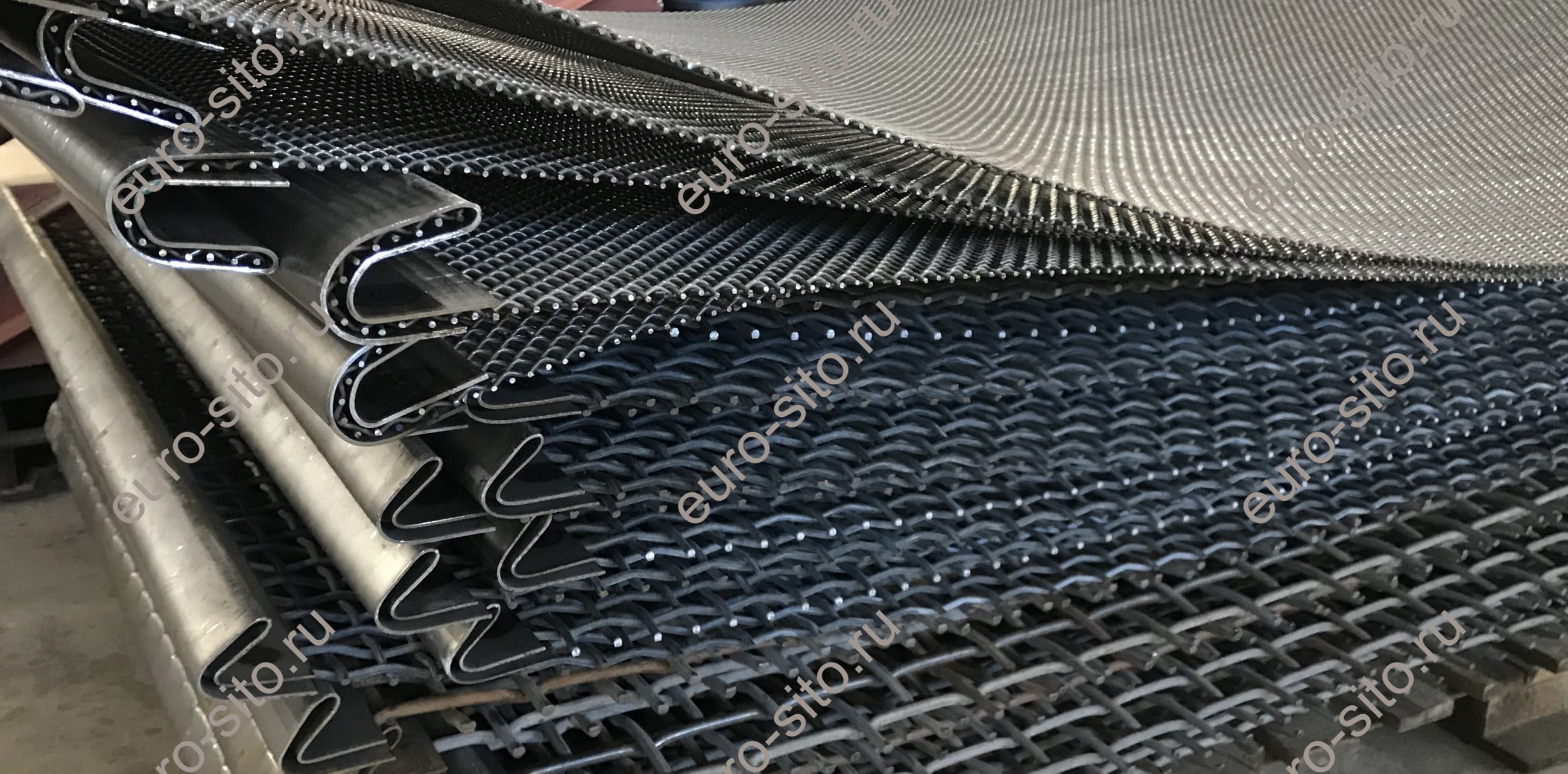

Существует несколько способов просеивания сыпучих материалов. Одним из лучших оборудований для таких целей служит грохот. Данные устройства отличаются не только повышенной производительностью, но и высокой прочностью. Сита являются одной из основных частей грохота, используемого для сепарирования сыпучих материалов. Существует несколько основных видов этого изделия: Стальные; Плетеные; Струнные; Полимерные.

Грохочение – это процесс выделения классов определенной крупности из общей массы исходного материала, осуществляемое при помощи использования просеивающих поверхностей с необходимыми параметрами отверстий.

Для предприятий, производственный процесс которых осуществляется с помощью оборудования дробильно-сортировочного типа, весьма актуальным будет применение струнных сит на грохотах. Используются такие сита в случаях, когда требуется точная механическая сортировка сухих сыпучих, илистых или сильно глинистых материалов с кубической или сферической формой мелкофракционных зерен. Струнные сита: конструктивные характеристики Струнные сита – это просеивающие поверхности, оснащенные расположенными параллельно друг к другу участками ровной продольной проволоки.

Сито для грохота – это просеивающая поверхность вибрационного типа, обеспечивающая разделение сухих или влажных материалов по размерам и фракциям. Эффективность процесса грохочения непосредственно зависит от используемой просеивающей поверхности, а именно от ее размеров, конструктивных особенностей и формы отверстий. Компания «ЕВРОСИТО» производит и обеспечивает оперативную доставку разнообразных запчастей и расходных материалов, предназначенных для использования в конвейерных системах, дорожно-строительной и дорожной техникой, и дробильно-сортировочными агрегатами.

Последние записи

-

29.12.2021Барабаны ленточного конвейера

29.12.2021Барабаны ленточного конвейера -

05.10.2017Конвейерные системы

05.10.2017Конвейерные системы

© 2012 - 2022 Компания ООО «ЕВРОСИТО»

info@euro-sito.ru

Продвижение сайта - компания aggo.ru

Продвижение сайта - компания aggo.ru

Русский

Русский English

English